「鉄瓶」は、茶釜と並んで昔から使われてきた日本の鉄鋳物です。 作り方は、茶釜とほぼ同じですが、鉉(ツル)と注ぎ口が付いています。茶釜も同じですが、産地や時代、職人によってもその制作技法や工程に違いがあり、それぞれ特徴があります。ここでは、盛岡で「南部鉄器」の伝統を受け継ぎ、現代的なクラフト作品も制作している宮 伸穂氏にその制作手順を紹介していただきました。

1) 「挽き板」 「注ぎ口の原型」 「鐶付(かんつき)の原型」 「蓋のつまみの原型」 「ヘラ数種」鉄瓶は一つ一つ手作りですが、同じデザインの形を何回も量産できるように工夫がされています。「挽き板」を回転させることで鋳型を作るので、ほぼ同じ形態が作れます。

2) 「挽き板」で鋳型を作る

「さね型」と呼ばれる素焼きの容器の中に、粘土を混ぜた泥狀の「鋳物砂」をよく締めながら徐々に厚みを付けます。鋳物砂の粒子を変えて、「粗い砂」の上に「細かい砂」を被せていきます。

3) 「注ぎ口の原型」から粘土で鋳型を作る

「注ぎ口の原型」の外側に「砂を混ぜた粘土」を巻きつけ、それを半分に割ったものが鋳型に4) 「注ぎ口」鋳型を素焼きにする

粘土を半分に割ったものを乾燥、更に炭火で焼いて素焼きにします。「注ぎ口」は中空のパイプ状にするため、「中子(なかご)」という内側に入る鋳型を作り込みます。

同じように、「鐶付(かんつき)」「蓋のつまみ」の鋳型も作ります。

5) 鋳型に「注ぎ口」他を埋め込み、「あられ模様」を施す

鋳型が生乾きの時に、「注ぎ口」「鐶付」の鋳型を埋め込み、更にヘラを使って模様を施していきます。

6) 鋳型の表面を焼成する

湿った鋳型を自然乾燥させた後、鋳鉄が流れ込む 「鋳肌面」を素焼き状態(800℃以上)にします。溶けた金属を流し込む為には、粘土の中の「結晶水」を完全に蒸発させる必要があります。

7) 「中子(なかご)」を作る

素焼きにした鋳型の中に「中子砂」を詰めていきます。「中子砂」には、粗い川砂と粘土、水分が配合されていて、乾燥させると「程好い堅さ」で固まります。

8) 「中子(なかご)」の完成、「黒味(炭粉)」を塗布

「鋳型」、「乾燥させた中子」の表面に「黒味(炭粉)」を塗ります。

「中子」は「鋳型」より数ミリ小さく作られていて、この差が鉄瓶の厚みになるのです。

9) 「中子(なかご)」を鋳型に納める

「中子」は」意図的に「もろく」作られています。熔けた金属は冷える時に収縮するので、その歪みで鋳物が割れてしまうことがあります。それを防ぐために、鋳金家は経験値を基にして、鋳型材料の配合を選んでいます。(作品の形態により、歪みの現れ方が異なるため、数値化するのが難しい。)

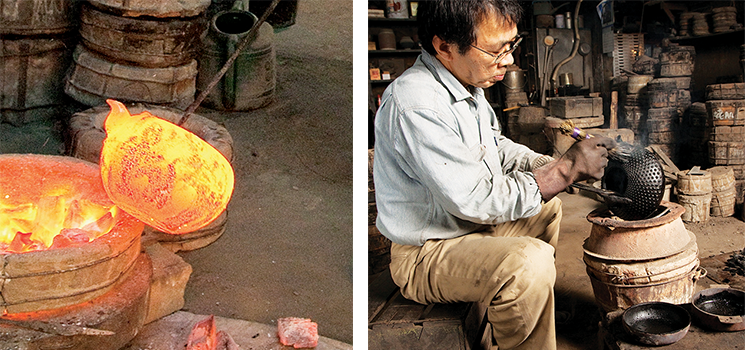

10) 鋳込み(いこみ) (写真 上、右)

「鋳鉄」は、鉄・炭素・ケイ素等の合金で、鋳込み時の温度は1,350~1,400℃にもなります。

鋳型が圧力で膨らまないように、体重をかけて、熔けた鋳鉄を流し込みます。

11) 「鉄瓶」の取り出し

温度が冷えてから、鋳型を割って鉄瓶を取り出します。作品の出来の良し悪しがハッキリする瞬間です。

この時、「鋳型」「中子」は壊してしまいますが、壊した「鋳物砂」はさらに砕いて、次の鋳型の材料になります。繰り返し使われることで、「鋳物土」は粒子が均一になり、滑らかで耐火性を高めた材料になっていきます。

日本の伝統技法を継承する鋳金家は、「鋳物砂」を大切にしています。

12) 熱処理(歪み取り)

不要な出っ張りや鋳型の合わせ目に出来たバリ等を仕上げてから、全体を赤熱させて「歪み」を取ります。組織が均質になり、表面を強固な酸化膜が覆ってくれることで、錆びにくく、丈夫で永持ちする製品になります。

13) 漆(うるし)の焼き付け

全体を炭火で熱しながら、「漆」を焼き付けて強固な保護膜を付けます。日本古来より行われてきた防錆処理です。これにより「鉄鋳物」独特の、しっとりした黒色になります。

14) 「鉄瓶」の完成

鉄瓶で沸かした湯は、不思議なことですが、まろやかでお茶が美味しくなります。

最近では西欧諸国でも人気が高まっていて、南部鉄器では現代的なデザインのものも産まれています。

謝辞:この記事は、会員の宮 伸穂氏からの写真・資料提供によりまとめられました。

原稿:2015年7月 小林京和

再編集:松本隆